Die strengen Toleranzen im Karosseriebau genau überwachen

27.05.15 - Auf dem Weg vom Blech zur Karosserie kommt der Qualitätssicherung eine wichtige Aufgabe zu. Die Einhaltung strenger Toleranzen im Karosseriebau ist sehr wichtig. Nur so ist gewährleistet, dass die Endmontage reibungslos verläuft. Viele namhafte Automobilhersteller und Zulieferer vertrauen dabei auf Horizontalarm-Messgeräte von WENZEL.

Nur wenn alle Teile, egal ob vom Automobilhersteller oder vom Zulieferer, zum Beispiel in den Massen genau stimmen, können sie problemlos montiert werden. Daher werden hohe Qualitätsanforderungen an die Einzelteile und deren Masshaltigkeit gestellt. Die Messaufgaben bei der Blechumformung sind vielfältig. So spielen zum Beispiel Spalt- und Bündigkeitsmasse eine sehr grosse Rolle. Geprüft werden beispielsweise Bohrungen, Bolzen, Kanten und Übergänge bis hin zu Freiformflächen.

Steigende Nachfrage für produktionsnahes Messen

Neben der Inspektion im Messraum steigt die Nachfrage für produktionsnahes und automatisiertes Messen zum Beispiel im Presswerk oder im Rohkarosseriebau. Durch direktes Nachschalten der Qualitätskontrolle kann auf Verschleiss der Werkzeuge sofort reagiert und Ausschuss reduziert werden. Nach einer Umrüstung der Pressen kann die Qualität direkt nach der Umstellung überprüft werden. Präzise 3D-Messdaten erlauben es mögliche Abweichungen früher zu entdecken, Durchlaufzeiten zu verbessern und Korrekturen schneller zu implementieren. Die Horizontalarm-Messgeräte der R-Serie von WENZEL bieten dafür eine grosse Auswahl für den Einsatz von schaltenden, scannenden und optischen Messsystemen. Schnell und präzise erledigen die Messgeräte sowohl produktionsbegleitende Serienmessungen als auch spezifische Bauteilanalysen. In Produktions- und Pressenumgebung werden die Messmaschinen mit aktiven pneumatischen Schwingungsdämpfern ausgeliefert, um die Ergebnisse vor dem Einfluss von Vibrationen zu schützen. Eine aktive Temperaturkompensation gewährleistet, dass trotz Temperaturschwankungen genaue Messergebnisse ermittelt werden.

Neben der Inspektion im Messraum steigt die Nachfrage für produktionsnahes und automatisiertes Messen zum Beispiel im Presswerk oder im Rohkarosseriebau. Durch direktes Nachschalten der Qualitätskontrolle kann auf Verschleiss der Werkzeuge sofort reagiert und Ausschuss reduziert werden. Nach einer Umrüstung der Pressen kann die Qualität direkt nach der Umstellung überprüft werden. Präzise 3D-Messdaten erlauben es mögliche Abweichungen früher zu entdecken, Durchlaufzeiten zu verbessern und Korrekturen schneller zu implementieren. Die Horizontalarm-Messgeräte der R-Serie von WENZEL bieten dafür eine grosse Auswahl für den Einsatz von schaltenden, scannenden und optischen Messsystemen. Schnell und präzise erledigen die Messgeräte sowohl produktionsbegleitende Serienmessungen als auch spezifische Bauteilanalysen. In Produktions- und Pressenumgebung werden die Messmaschinen mit aktiven pneumatischen Schwingungsdämpfern ausgeliefert, um die Ergebnisse vor dem Einfluss von Vibrationen zu schützen. Eine aktive Temperaturkompensation gewährleistet, dass trotz Temperaturschwankungen genaue Messergebnisse ermittelt werden.

Die multifunktionalen Koordinatenmessgeräte bieten ein hohes Messvolumen, auch für besonders ausladende Werkstücke. Kombiniert als Duplex-Ausführung oder durch ihren verlängerbaren Messbereich können die Horizontalarm-Messgeräte individuell an die Messanforderungen angepasst werden. Die kompakte Anordnung der Führungselemente ermöglicht eine gute Zugänglichkeit von allen Seiten. Innerhalb der R-Serie werden fünf Ausführungen angeboten. Die RS plus ist ein universell einsetzbares Messgerät mit seitlich an der Basisplatte angebrachten Führungselementen. Die bodenebene RA lässt sich einfach mit grossen Bauteilen bestücken und liefert zuverlässige Messergebnisse.

Umfassende Softwarelösung für den Blechprüfprozess

Die RA-plus-Baureihe erfüllt zusätzlich höchste Anforderungen an Geschwindigkeit und Präzision. Das Unterflur-Messgerät RUF ist die ideale Ergänzung für ein RAD- und ein RAD-plus-Messgerät, wenn es darum geht, schwer zugängliche Prüfbereiche von unten zu messen. Das Hochleistungs-Messgerät RAX bietet bereits in der Standardausführung einen weit überdurchschnittlichen Messbereich bei höchster Präzision.

Die RA-plus-Baureihe erfüllt zusätzlich höchste Anforderungen an Geschwindigkeit und Präzision. Das Unterflur-Messgerät RUF ist die ideale Ergänzung für ein RAD- und ein RAD-plus-Messgerät, wenn es darum geht, schwer zugängliche Prüfbereiche von unten zu messen. Das Hochleistungs-Messgerät RAX bietet bereits in der Standardausführung einen weit überdurchschnittlichen Messbereich bei höchster Präzision.

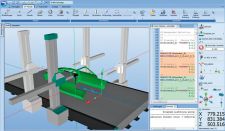

Neben Messgerät und Sensorik umfasst die komplette Lösung auch die intelligente Präzisionssoftware Metrosoft QUARTIS. Damit können schnell und einfach aussagekräftige Messberichte auf Knopfdruck konfiguriert werden. Ausserdem ermöglicht die Messsoftware auf Duplex- oder Mehrständer-Messanlagen im Mehrgerätebetrieb zu arbeiten, um Werkstücke in kürzerer Zeit zu prüfen.

Bis zu acht Messgeräte können verbunden werden. Somit können vor allem grosse Bauteile schneller vermessen und die Zykluszeit reduziert werden. Kollisionen zwischen den Messgeräten oder zwischen Taster und Basisplatte desselben Messgerätes werden sicher verhindert.

Bis zu acht Messgeräte können verbunden werden. Somit können vor allem grosse Bauteile schneller vermessen und die Zykluszeit reduziert werden. Kollisionen zwischen den Messgeräten oder zwischen Taster und Basisplatte desselben Messgerätes werden sicher verhindert.

Die Kollisionsvermeidung basiert auf mitlaufenden Sicherheitszonen, welche automatisch um die Tasterkonfiguration und die Messgerätekomponenten berechnet werden. Nähern sich zwei Systemkomponenten auf die einstellbare Sicherheitsdistanz, dann werden die Messgeräte gestoppt. Das Ein-/Ausschalten dieser Funktion kann einfach im Metrosoft QUARTIS Messprogramm aufgezeichnet werden.

Die Qualitätssicherung des Vorseriencenters der Volkswagen AG in Wolfsburg hat zum Beispiel mit den RAX Horizontalarm Messgeräten von WENZEL eine passende Lösung realisiert. So wurde die RAX in enger Zusammenarbeit mit dem Kunden entwickelt und wird inzwischen als Standard angeboten. Um Qualität, Produktivität und Prozesseffizienz stetig zu verbessern, musste bei Volkswagen bereits in der Entwicklungsphase sichergestellt werden, dass jedes Automobil des Volkswagen-Konzerns messbar ist. Dies gilt für die komplette Marken- und Variantenvielfalt, vom Dach bis zur Bodengruppe. Nach einem intensiven hausinternen Auswahlverfahren entschied sich Volkswagen für die Neuentwicklung von WENZEL. Entstanden ist die RAX, das neuste CNC Horizontalarm-Messgerät von WENZEL. Stolz ist man bei WENZEL darauf, dass die RAX genauer wurde als gefordert und trotz des hohen Z-Bereichs genauer als vergleichbare kleinere Messgeräte misst. Der Grenzwert der Längenmessabweichung MPEE wurde mit 40 + L/40 µm spezifiziert. Die Koordinatenmessmaschine ist für den Einsatz von schaltenden, scannenden und optischen Messsystemen geeignet.

Qualitätssicherung des Vorseriencenters der Volkswagen AG

Die RAX bietet bereits in der Standardausführung einen sehr grossen Messbereich von 3100 mm in der Z-Achse. Je nach Tastsystem beginnt der Messbereich in Z ab 70 mm über der Basisplatte. Dies bedeutet, dass der Messarm unter das Fahrzeug in Strassenniveau gefahren werden kann. Die Y-Achse hat eine Länge von 1600 mm in der Simplex- beziehungsweise 3000 mm in der Duplexversion. Durch den spiegelbildlichen Aufbau der Duplexversion wird der Messbereich in der X-Achse bestmöglich ausgenutzt. Bei Volkswagen beträgt die X-Achse 6000 mm, da die Fundamentgruben der alten Anlagen benutzt wurden. Wenn erforderlich, können auch wesentlich längere Mehrständeranlagen realisiert werden.

Die RAX bietet bereits in der Standardausführung einen sehr grossen Messbereich von 3100 mm in der Z-Achse. Je nach Tastsystem beginnt der Messbereich in Z ab 70 mm über der Basisplatte. Dies bedeutet, dass der Messarm unter das Fahrzeug in Strassenniveau gefahren werden kann. Die Y-Achse hat eine Länge von 1600 mm in der Simplex- beziehungsweise 3000 mm in der Duplexversion. Durch den spiegelbildlichen Aufbau der Duplexversion wird der Messbereich in der X-Achse bestmöglich ausgenutzt. Bei Volkswagen beträgt die X-Achse 6000 mm, da die Fundamentgruben der alten Anlagen benutzt wurden. Wenn erforderlich, können auch wesentlich längere Mehrständeranlagen realisiert werden.

Ausgestattet ist die RAX mit hochgenauen Linearführungen in allen Achsen. Diese gewährleisten eine gute Lebensdauer und Steifigkeit. Die X-Achsenführung ist bodeneben in die Basisplatte integriert und befahrbar abgedeckt. Durch diese Bauweise können, trotz des begrenzten Platzes des Messraums, Fahrzeuge auf die RAX gefahren werden. Das Messgerät ist von allen Seiten perfekt zugänglich, sowohl für Mess- als auch für Wartungsaufgaben. Alle relevanten Bauteile können mit wenigen Handgriffen entfernt und wieder angebracht werden. Das verkürzt die Wartungszeiten und erhöht die Verfügbarkeit der Koordinatenmessgeräte. „Inzwischen arbeiten wir drei Jahre mit den RAX Messgeräten und sind damit sehr zufrieden“, erklärt Hans-Jürgen Bach, Leiter QS-Vorseriencenter bei der Volkswagen AG in Wolfsburg. „Wichtig war für uns auch, dass wir das komplette Dienstleistungsportfolio aus einer Hand bekommen.“